Podciąg sprężony PPR

Strona główna » Aktualności » Podciąg sprężony PPR

Prefabrykowane sprężone podciągi PPR stosowane są jako alternatywa dla tradycyjnych podciągów żelbetowych wykonywanych na budowie. Prefabrykowane elementy konstrukcyjne już od wielu lat świetnie sprawdzają się w budynkach przemysłowych oraz usługowych. Proces produkcji przeniesiony do fabryki pozwala uzyskać prefabrykat o wysokiej jakości, którą trudno byłoby osiągnąć biorąc pod uwagę warunki panujące na budowie. Duża oszczędność czasu polega na tym, że część prac budowlanych może być wykonana poza terenem budowy na której wykonuje się tylko końcowy montaż prefabrykatów. Korzyści płynące z tego typu rozwiązań sprawiają, że podczas budowy mniejszych obiektów np. domy jednorodzinne coraz częściej można zauważyć prefabrykowane nadproża, kształtki wieńcowe, wiązary dachowe a od niedawna również sprężone podciągi PPR.

Prefabrykaty dostępne są w długościach od 2,7 do 5,0 m, a niewielka waga wynosząca jedynie 21 kg/mb pozwala na ręczny montaż bez konieczności użycia dźwigu. Gotowy element montuje się na murze z zachowaniem min. 7 cm oparcia lub na słupie żelbetowym zachowując 2 cm oparcie. Podciągi wymagają niewielkiego dozbrojenia ponieważ zbrojone są kratownica stalową, a cały element dodatkowo jest sprężony za pomocą 2 splotów sprężających.

Zalety podciągów sprężonych:

- skracają prace budowlane do minimum

- znacząco ograniczają szalowanie i zbrojenie

- lekki element - jedynie 21 kg/mb podciągu

- niski element – wystaje tylko 7 cm poniżej stropu

- minimalne oparcie na murze - 7 cm

- wysoka estetyka produktu

- projektowane przez projektantów RECTOR

- transport podciągów na budowę wraz ze stropem

.jpg) |

.jpg) |

Z czego wykonany jest podciąg sprężony PPR?

Sprężony podciąg PPR wykonany jest z betonu klasy C55/67. Beton wykonywany na budowie osiąga najczęściej klasę C16/20, a więc mniej więcej jedną trzecią wytrzymałości prefabrykatu PPR. Element podciągu sprężany jest przez dwa sploty o średnicy 9,3 mm każdy. Do produkcji podciągów używa się stali wysokowęglowej o wytrzymałości na rozciąganie wynoszącej 2060 MPa. Dla porównania stal używana powszechnie w budownictwie posiada wytrzymałość na poziomie 500 MPa.

Jak powstaje podciąg?

Produkcja podciągów odbywa się w hali produkcyjnej, więc jest niezależna od czynników atmosferycznych oraz temperatury zewnętrznej. Formy używane do wykonania nadproży są stalowe i gwarantują zachowanie wymiarów prefabrykatów na każdym odcinku takiej formy. Powłoka antyadhezyjna, którą pokrywa się formę zapobiega przywierania betonu, co przekłada się również na wyższa jakość produktu. W odpowiednio przygotowanych formach układa się stalowe sploty i naciąga, aż do uzyskania odpowiedniej siły naciągu. Następnie wewnątrz 40 metrowej formy układa się stalowe przekładki dzielące ją na odcinki odpowiadające długościom produkowanych podciągów. Ostatnim etapem jest ułożenie mieszanki betonowej i odczekanie do uzyskania odpowiedniej wytrzymałości. Po wyjęciu podciągów z formy mają one 3 gładkie powierzchnie (spód oraz boki) natomiast wierzch prefabrykatu jest szorstki – po ułożeniu betonu na budowie osiągnie docelową wysokość.

Jakie są wymiary podciągu?

Wymiary podciągu to 115 mm szerokości oraz 71 mm wysokości. Odpowiednia szerokość prefabrykatu pozwala stosować go na ściankach konstrukcyjnych o szerokości 24/25 cm (2x PPR) lub stosuje się wielokrotność szerokości (36 cm, 48 cm) Boczne ścianki podciągów są lekko pochyłe (ma to na celu ułatwienie wyjęcia ich z formy) w wyniku czego spód pojedynczego podciągu ma szerokość ok. 11 cm.

|

|

Dlaczego nie pojawiają się rysy?

Przewagą elementów sprężonych nad elementami żelbetowymi jest m.in. ograniczenie ich zarysowania. Brak zarysowania podczas okresu użytkowania konstrukcji sprężonych wynika z wprowadzenia na etapie produkcji naprężeń ściskających w całym przekroju betonowym. Wstępne naprężenia ściskające niwelują powstałe w czasie eksploatacji naprężenia rozciągające w dole przekroju. Sprężenie przekroju powoduje też powstanie odwrotnej strzałki ugięcia, która pomniejsza łączne ugięcie elementu w trakcie użytkowania.

Jak montować Podciąg Sprężony PPR?

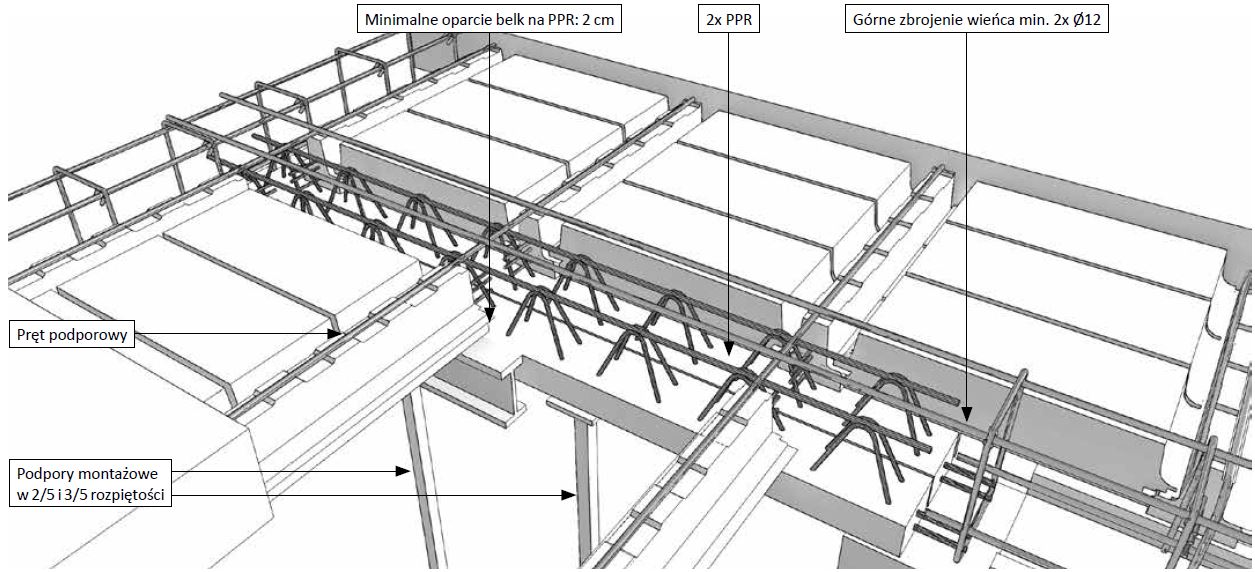

Podciągi PPR opieramy na ścianie z zachowaniem min. 7 cm głębokości oparcia (na słupach żelbetowych – 2 cm).

|

|

|

Prefabrykat układamy na zaprawie lub kleju cienkowarstwowym. Podciągi układamy węższą szerokością o gładkiej powierzchni do dołu. Szorstka powierzchnia z wystającą kratownicą stalową znajduje się na górze podciągu. Poziomujemy podciąg (górna powierzchnia betonu powinna być na poziomie spodu stropu. Montujemy 1 lub 2 podpory pod podciągiem (zgodnie z projektem).

.JPG) |

.JPG) |

Jak montować strop na podciągu PPR?

Rozkładanie stropu możemy zacząć po odpowiednim podparciu podciągu. Możemy rozłożyć belki stropowe sprężone bezpośrednio na podciągu zachowując 2 cm oparcie belki. W zależności od zaprojektowanego rozwiązania, pustaki znajdujące się wzdłuż podciągu mogą takiej samej wysokości jak pozostałe (przekrój prostokątny podciągu) lub niższe o wysokości 12 cm (przekrój teowy podciągu).

.jpg) |

.jpg) |

|

.jpg) |

Dozbrajanie podciągu

W przypadku podciągu o przekroju prostokątnym wystarczy nad podciągiem ułożyć górne zbrojenie wieńca (najczęściej 2x Ø12 mm) na całej długości lub zamontować pręt przypodporowy zagięty 15 cm nad każdym oparciem podciągu – analogicznie jak w przypadku belki sprężonej.

W przypadku podciągu o przekroju teowym, poza dozbrojeniem jak w przypadku przekroju prostokątnego, należy dozbroić prętami prostopadłymi Ø 10 co 25 cm L=75 cm na 1/3 długości po obu stronach podciągu.

|

Kolejny przypadek gdzie ewentualnie wymagane jest zbrojenie to sytuacja gdy podciąg o REI60 ma wytężenie większe jak 70%. W takim przypadku każdy podciąg PPR dozbrajany jest prętem Ø12 |

|

Betonowanie

Betonowanie podciągu wykonywane jest razem z betonowaniem stropu. Podciągi pozostawiamy podparte na min. 28 dni od czasu betonowania stropu.

.jpg) |

|

czytano: 5925 razy

autor: rector.pl

data dodania: 2020-11-10 11:34:22

Formularz zapytaniowy

Zapewniamy

- NAJSZERSZY ASORTYMENT BELEK, WYSOKOŚĆ STROPU OD 16 cm, ROZPIĘTOŚĆ DO 10,0 m

- NAJWYŻSZĄ JAKOŚĆ WŚRÓD STROPÓW BELKOWO PUSTAKOWYCH

- BRAK KLAWISZOWANIA I ZARYSOWANIA STROPÓW

- DUŻĄ ELASTYCZNOŚĆ - DOWOLNE OBCIĄŻENIA, MOŻLIWE UKŁADY AKUSTYCZNE

- RECTOBETON - TRADYCYJNE ROZWIĄZANIE MOŻLIWE DO ZASTOSOWANIA W KAŻDYM BUDYNKU I NA KAŻDYM POZIOMIE

- RECTOLIGHT - INNOWACYJNE I NOWOCZESNE ROZWIĄZANIE, DAJĄCE DUŻE MOŻLIWOŚCI ARANŻACJI

- SPRAWDZONE ROZWIĄZANIA Z 65-cio LETNIĄ TRADYCJĄ

- FRANCUSKĄ TECHNOLOGIĘ, POLSKI PRODUKT

.JPG)